昨今、トレーサビリティの観点から、製品パーツに製品番号や製造年月日を印字する事が益々多く求められてきております。その印字に当っては、従来から様々な手法があります。単なるラベル貼りから、打刻機、インクジェットプリンターを活用しての方法、また最近では、レーザーマーカーを活用して、ダイレクトマーキングを導入されるケースが増えてきております。

まずは、印字方式別の特徴を見ていきたいと思います。

代表的な印字例

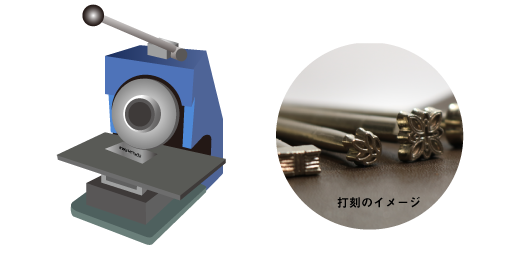

打刻機

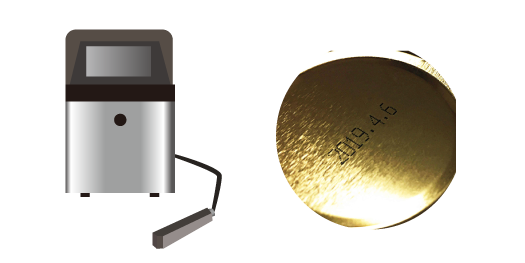

産業用インクジェットプリンター

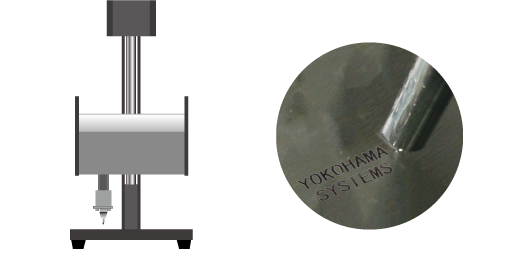

ピンマーカー/ドット刻印機

レーザーマーカー

印字方式の特長

| インクジェット プリンター |

打刻機 | レーザー マーカー |

|

|---|---|---|---|

| 印字がかすれない | ○ | ◎ | ◎ |

| 印字が消えない | △ | ◎ | ◎ |

| 材質による影響 | ○ | △ | △ |

| 凹凸面があっても印字可能 | △ | △ | ◎ (3D対応機種付) |

| 印字内容の変更に柔軟 | ◎ | ○ | ◎ |

| QRコード/データマトリックス対応 | ○ | △ | ◎ |

| イニシャルコスト | △ | ○ | △ |

| ランニングコスト | △ | △ | ◎ |

レーザーマーカーの場合、印字が消えない、かすれない等のメリットがある上、印字内容の変更にも柔軟に対応できるメリットがあります。また、データマトリクス、QRコードを印字し、詳細なデータを入力するケースも増えております。

金属マーキングについては、レーザーマーカーの導入が益々、標準的になりつつあります。

これまで、レーザーマーキングする対象物は、平面物が対象でしたが、レーザーマーカーの格段の技術進歩で、円筒系、もしくは凸凹面でも、3Dファイバーレーザーマーカーの登場で対応可能になってきております。

マーキングの種類

主なマーキングには、白色マーキング、黒色マーキング、深彫りマーキング等がございます。まずは、これら主な各マーキングについて、その原理をご説明していきます。

- 白色マーキング:レーザー光を表面に照射し、金属表面を削り、凹凸ができる事で、光が乱反射し、表面に白いマーキング施すことができます。

- 黒色マーキング:レーザー光を照射する際、焦点をずらし、対象物に熱を与えることにより、酸化膜を作ります。この酸化膜が黒く見えることで、黒く印字する事が可能になります。

- 深掘りマーキング:対象物にレーザーを照射し、表面を削ります。その照射回数を増やしていくことで、深く刻印することが可能になります。

主なマーキングの種類

1:黒色(酸化)印字

レーザー光を印字対象物に照射する際に、商店をずらし、熱のみを伝えます。削らずに熱を与えることで表面に酸化膜ができ、この酸化膜が黒く見えることで黒い印字をすることができます。

2:白色(削り)印字

レーザー光を印字対象物へ焦点位置で照射します。

金属表面を細かく削り、表面に凹凸ができることで、光の乱反射が生まれ、白く見えるような印字をすることができます。

3:彫り込み印字

焦点位置でレーザー光を照射し、印字対象物の表面を削ります。このレーザーの照射回数を増やすことで削る量を大きくし、印字を深く刻印することができます。

4:表面層剥離

印字対象物の表面の被膜やメッキをレーザーで照射し除去します。そうすることで、下地が見える状態にし、印字を浮かび上がらせることが可能です。